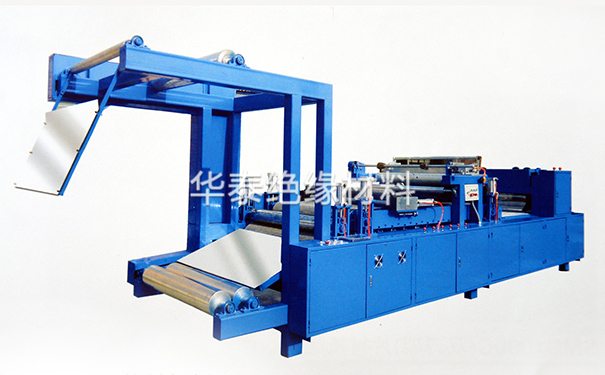

SMC片材機故障排查方法

SMC片材機是復合材料生產中重要的設備,出現故障時可能會影響生產效率和產品質量。故障排查需要系統地檢查機械、電氣、液壓、溫控等各個方面。以下是SMC片材機常見故障的排查方法:

1. 機械故障排查

故障:設備震動異常

可能原因:

模具未正確對齊或夾緊不穩。

設備部件磨損或松動,如導軌、齒輪等。

模具表面不平或模具內部有異物。

排查方法:

檢查模具是否正確對齊,確保模具表面清潔,未出現任何異物。

檢查夾緊系統是否穩定,是否有松動現象,及時擰緊螺栓或調整緊固力。

檢查設備的各個機械部件是否存在磨損或損壞,必要時進行更換。

故障:材料不均勻或表面缺陷

可能原因:

模具加熱不均勻,溫控系統故障。

混合料配方不正確或不均勻。

切割不精確或壓制過程不穩定。

排查方法:

檢查模具溫度是否均勻,必要時重新校準溫控系統,確保溫度在設定范圍內。

檢查混合系統,確保樹脂與增強材料的比例正確且均勻混合。

檢查模具壓力和壓制時間,確保壓力和時間符合生產工藝要求。

2. 電氣故障排查

故障:設備無法啟動或運行不穩定

可能原因:

電源故障或電氣接觸不良。

電氣控制系統(PLC)程序異常或錯誤。

電機或驅動系統損壞。

排查方法:

檢查電源是否正常,確保電壓穩定并符合設備要求。

檢查電氣控制系統的接線和控制面板是否正常工作,是否有電路斷路或接觸不良。

如果是PLC程序故障,檢查程序是否被修改或出現錯誤,嘗試恢復默認設置或重新加載程序。

檢查電機和驅動系統是否運行正常,確保電機驅動系統沒有故障。

故障:溫控系統無法正常調節

可能原因:

溫控設備故障。

溫控回路故障,可能是電路斷開或短路。

溫度傳感器故障或位置不正確。

排查方法:

檢查溫控系統的溫控器、加熱器、傳感器等部件,確認是否有損壞或接觸不良。

使用溫度計測量實際溫度,比較與設定值是否匹配。

檢查電路中是否有電流不穩、過載或短路現象,確保溫控回路完整。

3. 液壓故障排查

故障:液壓系統壓力不足

可能原因:

液壓泵故障或壓力設定不當。

液壓油泄漏或油量不足。

液壓閥故障或堵塞。

排查方法:

檢查液壓泵是否正常工作,確保其輸出壓力符合要求。

檢查液壓油箱油位是否足夠,油液是否清潔,避免油液污染。

檢查液壓管路和連接件是否有泄漏現象,必要時修復或更換密封圈。

檢查液壓閥是否正常工作,是否存在堵塞或損壞,及時清理或更換。

故障:液壓油溫過高

可能原因:

液壓泵運轉過熱,或液壓系統長期高負荷運作。

油液污染或油泵效率下降。

液壓冷卻系統故障。

排查方法:

檢查液壓泵的運行狀態,確保其在合理負荷范圍內運作。

檢查油液是否清潔,定期更換油液,避免油液污染。

檢查液壓系統的冷卻系統,確保冷卻裝置正常工作,及時清理冷卻器,確保足夠的散熱效果。

4. 生產過程異常排查

故障:成品質量不穩定

可能原因:

加熱溫度過高或過低。

壓制壓力不穩定。

料層混合不均勻。

排查方法:

檢查模具加熱系統,確保加熱溫度均勻且符合工藝要求,避免加熱不均或過熱。

檢查模具壓力是否穩定,是否符合生產要求,避免過高或過低的壓力導致產品質量問題。

檢查物料混合系統,確保樹脂與增強材料的比例準確,并且混合均勻。

故障:片材表面不光滑或有氣泡

可能原因:

壓制過程中空氣未完全排出。

模具表面臟污或損壞。

原材料中有雜質或過多氣體。

排查方法:

檢查模具表面是否光滑干凈,沒有污物或劃痕,定期清潔模具表面。

在壓制前確保排氣系統暢通,避免空氣積聚在片材內部。

檢查原材料的混合情況,確保樹脂和纖維的比例合適,避免原材料中存在氣泡或雜質。

5. 常見設備故障處理建議

故障:產品尺寸不穩定

可能原因:

模具溫度控制不準確。

壓力控制不穩定。

原材料的配比或粘度變化。

排查方法:

校準模具的加熱溫控系統,確保均勻加熱。

檢查壓力設定是否穩定,避免過度壓制或不足壓制。

檢查原材料的配比,確保原材料在生產過程中不會出現過度稠化或流動性變化。

故障:設備運行緩慢或停止

可能原因:

電機或驅動系統故障。

控制系統出現故障。

液壓系統或氣動系統工作不正常。

排查方法:

檢查電機、電氣控制系統和液壓系統的各個部件,確保電機正常運轉,電氣系統接線正確。

檢查控制系統的設定,確保程序正確,系統未出現錯誤。

檢查液壓和氣動系統,確保系統壓力和流量符合設備要求,避免系統故障導致的停機。

SMC片材機出現故障時,排查的方法需要綜合考慮機械、電氣、液壓等多個系統。通過系統檢查和排除故障,可以恢復設備正常運行,并提高生產效率。定期的維護、校準和操作員培訓也是確保設備長期穩定運行的重要措施。